在食品加工行業中,管道系統的潔凈度與密封性是保障產品質量和安全的關鍵因素。潔凈管道自動焊機采用單面焊接技術,確保焊縫背面也均勻成型,能有效避免傳統焊接可能帶來的污染、泄漏風險。本文圍繞該技術的施工安裝與工藝要點展開交流。

一、技術原理與優勢

自動焊機采用惰性氣體保護焊(如TIG焊),通過精確控制焊接參數,實現單面焊接時背面形成均勻、無缺陷的焊縫。其優勢包括:

- 無需背面充氣或襯墊,簡化操作流程;

- 焊縫內外光滑,減少微生物滋生風險,符合食品行業衛生標準;

- 自動化程度高,提升焊接效率與一致性。

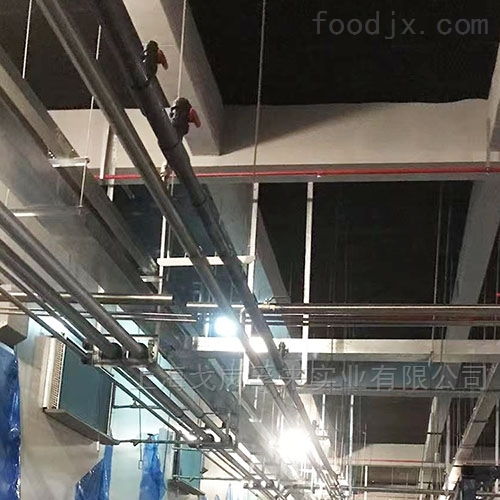

二、施工安裝關鍵步驟

- 前期準備:選擇適用于食品級不銹鋼(如304或316L)的自動焊機,并檢查管道材質、坡口設計是否符合要求。

- 設備調試:設定合適的電流、電壓、焊接速度及氣體流量,確保背面成型均勻。建議通過試焊進行參數優化。

- 管道對中與固定:使用專用夾具保證管道對齊,避免錯邊,確保焊接過程穩定。

- 焊接操作:啟動自動焊機,監控焊接過程,重點關注背面成型情況。若發現未焊透或凹陷,需及時調整參數。

- 焊后處理:進行外觀檢查、無損檢測(如X光或滲透檢測),并對焊縫進行拋光處理,達到食品級表面粗糙度要求。

三、常見問題與解決方案

- 背面成型不良:可能因參數不當或氣體保護不足導致,需重新校準焊接參數并檢查氣路密封性。

- 氧化或污染:確保使用高純度保護氣體,并在潔凈環境中施工。

- 自動化故障:定期維護焊機,培訓操作人員熟悉設備應急處理。

四、技術應用建議

食品廠在引入該技術時,應結合管道布局與生產需求,選擇經驗豐富的施工團隊。建立焊接工藝評定(WPS)和人員認證體系,確保合規性與可靠性。定期組織技術交流,分享案例與創新,可進一步提升安裝質量與效率。

自動焊機單面焊背面成型技術為食品廠潔凈管道提供了高效、衛生的解決方案。通過規范施工與持續優化,能有效保障管道系統長期穩定運行,助力食品安全生產。